Was ist Carbon Black?

Ruß ist ein Pigment, das durch Reaktion eines Kohlenwasserstoffbrennstoffs wie Öl oder Gas mit einer begrenzten Menge Verbrennungsluft bei Temperaturen zwischen 1320 und 1540 °C entsteht. Es handelt sich um ein sehr flauschiges, feines Pulver mit einer großen Oberfläche, das hauptsächlich aus Kohlenstoff besteht. Ruß besteht zu 95 Prozent aus Kohlenstoff, enthält aber auch geringe Mengen an Sauerstoff, Wasserstoff und Stickstoff.

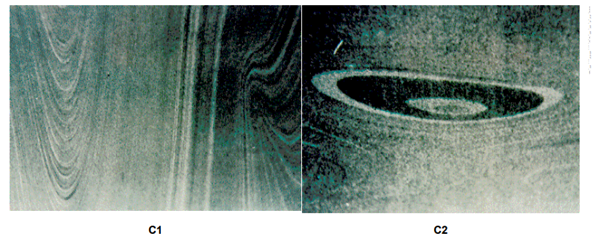

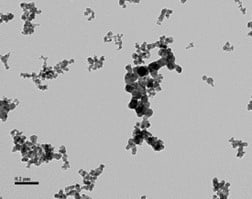

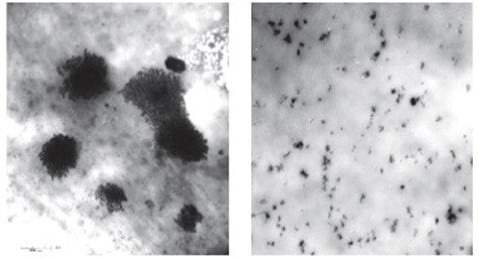

“Bild von Ruß unter dem Mikroskop.”

Produktionsmethoden von Carbon Black

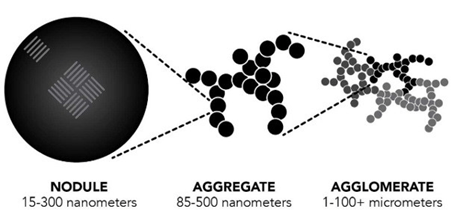

Infolge der Produktionsmethoden entstehen Rußtypen mit unterschiedlichen Standards. Ruß kann je nach Herstellungsverfahren unterschiedliche Größen von “Rußpartikeln”, “Aggregaten” und “Agglomeraten” aufweisen. Diese 3 Dimensionen bestimmen die wichtigsten Eigenschaftsmerkmale von Ruß. Die Größe der Kohlenstoffpartikel kann zwischen 10 nm und 500 nm liegen.

Kohlenstoffpartikel, Aggregatstruktur, die aus Partikeln besteht, und Agglomeratstruktur und Größenbereiche, die durch die Bindung von Aggregaten gebildet werden.

Die Färbekraft, der Farbton, die UV-Beständigkeit, das Dispersionsvermögen und andere wichtige Eigenschaften eines Rußes hängen von den drei oben genannten Dimensionen ab.

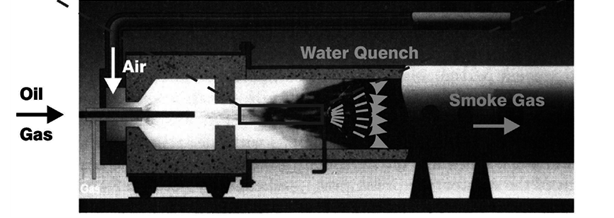

Grundsätzlich wird Carbon Black durch die Zersetzung von Kohlenwasserstoffen in Kohlenstoff- und Wasserstoffkomponenten durch thermische Zersetzung oder thermische Oxidationszersetzungsmethoden gewonnen. Das gängigste Herstellungsverfahren ist der “Furnace Black Reactor”, der zur Gruppe der basischen Oxidationszersetzung gehört.

“Schematische Darstellung der Rußverarbeitung in einem Ofenreaktor.”

Nomenklatur von Carbon Blacks und ASTM-Codes

Carbon Blacks werden nach dem System benannt, in dem sie ursprünglich hergestellt wurden, und nach den Eigenschaften, die sie dadurch aufweisen.

- SAF Carbon Black: “Super Abrasion Furnace Black” – Super Abrasion Furnace Black

- HAF Carbon Black: “High-Abrasion Furnace Black” – Hochabriebfestes Ofenschwarz.

- SRF Carbon Black: “Semi-Reinforcing Furnace Black” – Halbverstärkendes Ofenschwarz.

Die Codes zur Identifizierung des Rußtyps wurden von der American Society for Testing and Materials (ASTM) neu definiert, um genauere Informationen zu liefern. Der ASTM-Code beginnt mit einem N- oder S-Code.

N: Normal Cure, “S: Slow Cure” werden für die Eignung von Ruß in den “Cure”-Verfahren (Aushärtung) von Kautschuk angegeben. Zum Beispiel,

- N330 Carbon Black : Nach der bisherigen Codierung gehört er zur HAF Carbon Black Gruppe.

- N770 Carbon Black: Er gehört zur SRF Carbon Black Gruppe.

N330- und N770-Ruße sind die in der Kunststoffindustrie am häufigsten verwendeten Rußarten.

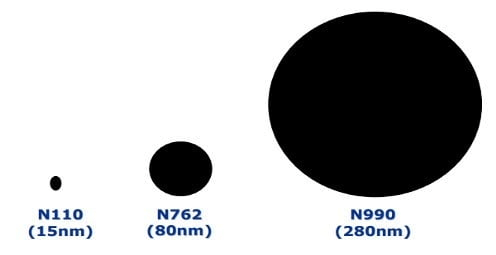

Ruß für Kautschukanwendungen wird in der Regel in die Serien N100 bis N900 eingeteilt, wobei eine steigende N-Zahl eine abnehmende Oberfläche und eine zunehmende Korngröße bedeutet. Mit zunehmender Korngröße nehmen Rußmischzeit, Viskosität, Abriebfestigkeit und Härte ab.

| ASTM | Name | Oberfläche (m2/g) | Korngröße (nm) |

|---|---|---|---|

| N220 | ISAF – Intermediate Super Abrasion Furnace | 110-140 | 20-25 |

| N330 | HAF – High Abrasion Furnace | 70-90 | 26-30 |

| N550 | FEF – Fast Extrusion Furnace | 36-52 | 40-48 |

| N660 | GPF – General Purpose Furnace | 31-39 | 50-54 |

Die erste Zahl im ASTM-Code, z. B. 3 und 7, gibt die Gruppennummer des Rußes an und vermittelt dem Benutzer eine Vorstellung von der durchschnittlichen Teilchengröße des Rußes.

| Nummer der Gruppe | Durchschnittliche Partikelgröße (mm) | Durchschnittliche Oberfläche (m2/g) |

|---|---|---|

| 0 | 0 – 10 | > 150 |

| 1 | 10 – 19 | 121 – 150 |

| 2 | 20 – 25 | 100 – 120 |

| 3 | 26 – 30 | 70 – 99 |

| 4 | 31 – 39 | 50 – 69 |

| 5 | 40 – 48 | 40 – 49 |

| 6 | 49 – 60 | 33 – 39 |

| 7 | 61 – 100 | 21 – 32 |

| 8 | 101 – 200 | 11 – 20 |

| 9 | 201 – 500 | 0 – 10 |

Eigenschaften von Carbon Black

Die Größe der Kohlenstoffpartikel hat einen erheblichen Einfluss auf die charakteristischen Eigenschaften von Carbon Black. Daher kann man sagen, dass der wichtigste Parameter, wenn es um Ruß geht, die Größe der Rußpartikel ist. Ein weiterer wichtiger Parameter ist die Größe des Aggregats, das die Partikel zusammen bilden.

Die Eigenschaften von Ruß lassen sich in zwei Bereiche unterteilen: physikalisch-chemische und zusammengesetzte Eigenschaften.

Physikalisch-chemische Eigenschaften

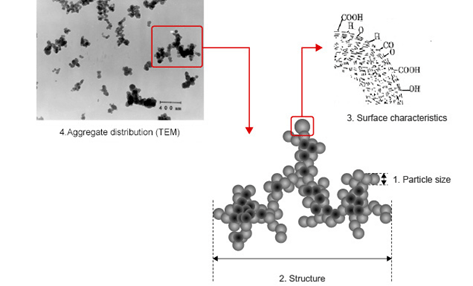

- Partikelgröße: Dies bezieht sich auf die Größe eines einzelnen Rußpartikels. Je kleiner die Partikelgröße, desto größer ist die spezifische Oberfläche.

- Struktur: Dies zeigt an, dass die Partikel an anderen Partikeln ähnlicher Größe haften und zeigt auch die Ölabsorption an. Je größer die Ölabsorption, desto komplexer die Konfiguration.

- Oberflächeneigenschaften: Auf der Oberfläche von Ruß sind verschiedene funktionelle Gruppen kombiniert, und durch Veränderung der Oberflächenmerkmale können wir die Eigenschaften der Verbindung verändern.

- Aggregierte Verteilung: Sie hängt mit der Größe der Aggregate zusammen. Eine scharfe Verteilung deutet darauf hin, dass es viele Aggregate mit gleicher Größe gibt.

Eigenschaften der Verbindung

- Verstärkung: Ruß wird Gummi zugesetzt, das in Reifenlaufflächen, Hochdruckschläuchen und anderen anspruchsvollen Anwendungen verwendet wird, und wird auch Kunststoffen als Verstärkungsmaterial zugesetzt. Diese Eigenschaft lässt sich in die physikalische Adsorption von Ruß und Material (je nach Teilchengröße und Struktur des Rußes) und die chemische Reaktion der Teilchenoberfläche von Ruß und Material (je nach den Oberflächeneigenschaften des Rußes) unterteilen.

- Leitfähigkeit: Leitfähiger Ruß wird Naturkautschuk oder anderen Materialien zugesetzt, um deren elektrischen Widerstand zu verringern. Ein Beispiel: Die Leitfähigkeit von Naturkautschuk beträgt 1015Ωcm, während die Leitfähigkeit von leitfähigem Gummi (Naturkautschuk + leitfähiger Ruß) zwischen 1-1015Ωcm liegt. Man nimmt an, dass diese Eigenschaft auf die Struktur der Rußpartikel zurückzuführen ist, die miteinander in Kontakt stehen und leitende Kanäle oder den “Tunneleffekt” von Elektronen bilden, die zwischen den dispergierten Rußpartikeln abprallen.

- Pigmentierung: Ruß hat starke färbende Eigenschaften, ist hitzebeständig und eignet sich zum Färben von Kunststoffen und Folien. Man geht davon aus, dass diese Eigenschaft auf die Partikelgröße und die Wechselwirkung der Struktur mit dem Licht zurückzuführen ist.

- Eigenschaften gegen ultraviolette Zersetzung: Ruß hat eine ausgezeichnete Absorption von ultraviolettem Licht. Der Zusatz von Ruß zu anderen Materialien verhindert den Abbau durch UV-Strahlen. Dies ist auf die Verhinderung von Spannungsrissen in Kunststoffen zurückzuführen, die Ruß enthalten, der seine Kristalle reinigt.

Zwecke der Verwendung von Carbon Blacks

Ruß wird hauptsächlich in der Rad- und Gummiindustrie verwendet. Ruß, der als Füllmaterial verwendet wird, dient zur Verstärkung des Materials im Rad, zur Verschleißfestigkeit und zur Speicherung der durch die Reibung auf der Straße entstehenden Wärme. Dadurch wird die Lebensdauer des Rades lange erhalten.

Ruß ist auch ein guter Leiter. Sie wird bevorzugt bei Produkten eingesetzt, bei denen eine statische Elektrifizierung nicht erwünscht ist, wie z. B. bei Tankdeckeln oder Kraftstoffleitungen.

Ruß wird auch überwiegend in der Kunststoffindustrie verwendet. Es kann für die Schwarzfärbung von Kunststoffprodukten bevorzugt werden. Je nach Art kann es dem Produkt eine schwarze Farbe in verschiedenen Tönen verleihen. Ruß wird als Füllstoff in Kunststoffprodukten, wie z. B. in der Radstruktur, zur Verstärkung der Festigkeit eingesetzt.

Ein weiterer Verwendungszweck ist, dass Ruß ein guter “UV-Absorber” ist. Wenn Kunststofferzeugnisse dem Sonnenlicht ausgesetzt werden, kommt es bekanntlich zu einer Verfärbung und einer Verschlechterung der Festigkeit des Erzeugnisses, weil die Bindungen in der Kunststoffstruktur beschädigt werden. Auf diese Weise wird verhindert, dass die Rußpartikel im Produkt die Kunststoffstruktur der Strahlen beschädigen, indem sie die von der Sonne ausgehenden UV-Strahlen zurückhalten.

Dabei ist zu beachten, dass die verschiedenen Rußtypen unterschiedliche UV-Schutzeigenschaften haben. Einer der wichtigsten Parameter in diesem Zusammenhang ist die Größe der Kohlenstoffpartikel. Mit abnehmender durchschnittlicher Größe der Kohlenstoffpartikel nimmt die UV-Schutzwirkung von Ruß zu.

Wie in der obigen Abbildung zu sehen ist, bietet Ruß N110 mit einer kleinen Struktur einen besseren UV-Schutz als Ruß N990.

Ein weiterer wichtiger Parameter, der sich auf den UV-Schutz auswirkt, den der Ruß im Produkt bietet, ist die Dispersion des Rußes im Produkt. Je homogener der Ruß im Produkt verteilt ist, desto besser fängt er die Sonnenstrahlen ein und bietet somit einen höheren UV-Schutz.

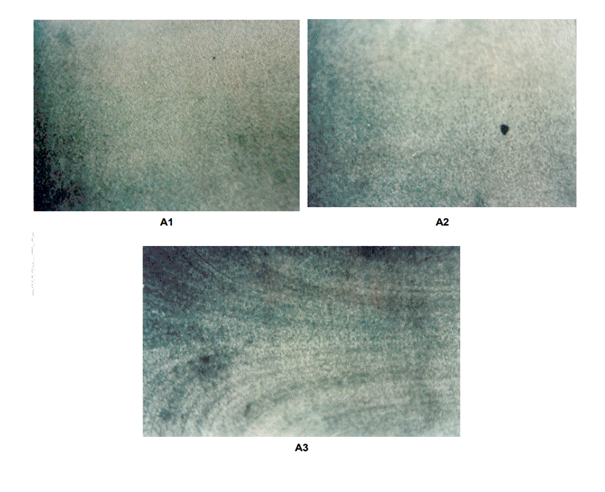

“Die Rußverteilung im Produkt“

Homogene Dispersion von Carbon Black

Der Studie zufolge zeigten Rohre mit inhomogener Rußverteilung eine um 80 % geringere Dehnung als Rohre mit homogener Rußverteilung. Polymerbereiche mit weniger oder gar keinem Ruß zeigten eine Trennung von der Polymermatrix, als sich das Material dehnte, was schließlich viel früher als erwartet zum Bruch führte.

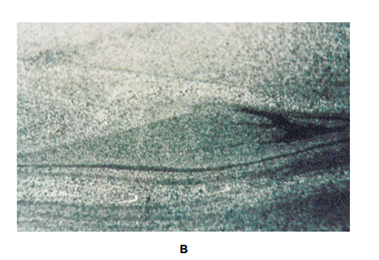

In dieser Studie wurde die Auswirkung der Rußverteilung auf die Verschlechterung der mechanischen Eigenschaften von Polyethylen hoher Dichte in Form von Kunststoffrohren, die in Wasserverteilungsnetzen verwendet werden, untersucht. Polyethylen-Rohrproben mit ähnlicher Rußdichte, aber unterschiedlicher Rußverteilung wurden bei unterschiedlichen Dehnungsgeschwindigkeiten bis zum Bruch gedehnt. Die Rußverteilung in den Proben und auf den Bruchflächen wurde mit Stereo- und Rasterelektronenmikroskopie (REM) untersucht. Es wurde festgestellt, dass sich die Rußverteilung, die Bruchflächen und die Brucharten bei diesen Rohren deutlich unterscheiden. Rohre mit einer gewissen Heterogenität in der Rußverteilung zeigten duktile und spröde Brüche in derselben Bruchebene, während homogenes Ruß und natürliches Polyethylen (ohne Ruß) nur duktile Brüche aufwiesen.

- Spröde Fraktur: Es handelt sich um eine Bruchart, die mit geringer oder ohne plastische Verformung an der Materialoberfläche auftritt.

- Duktile Fraktur: Es handelt sich um eine Bruchart, die mit einer großen plastischen Verformung an der Materialoberfläche und dementsprechend mit einer beobachtbaren Abstumpfung der Rissspitze einhergeht.

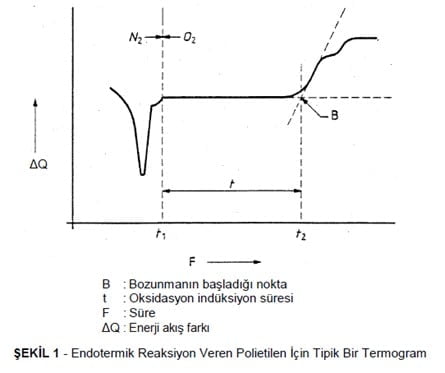

Homogener Dispersionstest von Carbon Black

Es gibt international anerkannte Tests dafür, wie homogen Ruß im Produkt dispergiert sein sollte.

- ASTM D2663: Standardtestmethoden für Ruß – Dispersion in Gummi

- ISO 18553: Verfahren zur Bestimmung des Pigment- oder Rußdispersionsgrades in Rohren, Formstücken und Verbindungen aus Polyolefinen

In der Prüfnorm ISO 18553 wird erläutert, wie das Dispersionsverhältnis für Kunststoffprodukte mit einem Rußgehalt von 3 % oder weniger zu bestimmen ist. Heute kann dieser Test automatisch mit einem Mikroskop und einer Computersoftware durchgeführt werden. Als Ergebnis des Tests wird ein Dispersionsgrad zwischen 1 und 7 ermittelt. 1 ist das beste Ausbreitungsergebnis und 7 ist das schlechteste Ausbreitungsergebnis.

In der Rohrindustrie muss der Dispersionsgrad ≤ 3 sein. Die Einzelheiten der Prüfung sind in der Prüfnorm ISO 18553 festgelegt.

Testverfahren für die Dispersion von Ruß nach der Norm ISO18553

Vorbereitung der Proben

- Komprimierungsverfahren

Mit Hilfe eines Skalpells werden dem zu untersuchenden Erzeugnis sechs Proben aus verschiedenen Teilen des Erzeugnisses entnommen, die jeweils 0,20 mg ± 0,10 mg betragen.

Die Probe wird zwischen zwei saubere Deckgläser gelegt. Die Probe sollte erhitzt werden, damit das Produkt unter dem Mikroskop besser beobachtet werden kann.

Soll ein Ofen verwendet werden, werden die beiden Deckgläser mit einer Federklammer zusammengehalten und die Probe mindestens 10 Minuten lang bei einer Temperatur zwischen 150 °C und 210 °C in den Ofen gelegt, bis eine Dicke von 20 µm ± 10 µm erreicht ist.

Nach diesem Vorgang sollte es für die mikroskopische Untersuchung abkühlen gelassen werden.

- Mikrotom-Methode

Schneiden Sie 6 Proben mit einer Dicke von 20 µm ± 10 µm und einem Abstand von mindestens 4 mm in jeder Richtung aus verschiedenen Teilen des Produkts.

Die 6 Proben werden zwischen ein oder mehrere saubere Deckgläser gelegt.

Prüfung

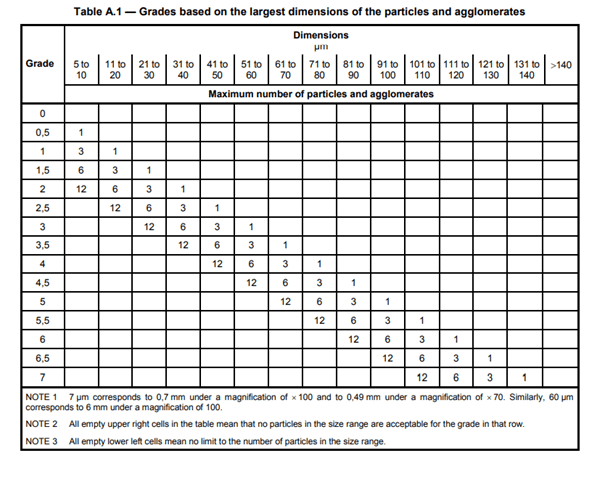

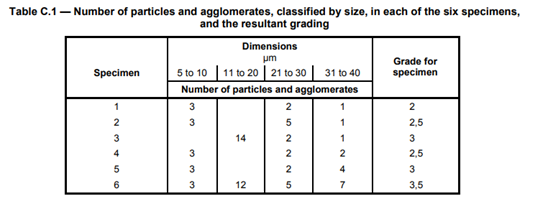

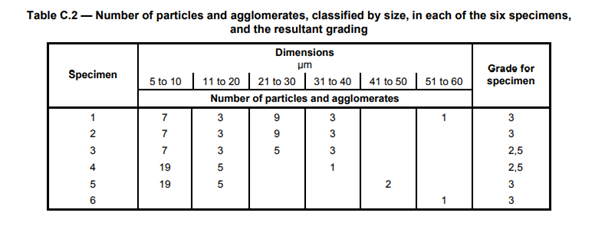

Die Partikel und Agglomerate jeder der 6 Proben sollten unter einem Mikroskop mit einer Vergrößerung von mindestens x70, besser x100, bei Licht untersucht werden.

Die größten Partikel und Agglomerate, die kleiner als 5 µm sind, werden gemessen und aufgezeichnet.

Die Einstufung erfolgt dann nach der unten stehenden Tabelle.

Das arithmetische Mittel der 6 erhaltenen Noten

(2 + 2,5 + 3 + 2,5 + 3 + 3,5)/6 = 2,75

Das arithmetische Mittel der 6 erhaltenen Grade

(3 + 3 + 2,5 + 2,5 + 3 + 3)/6 = 2,833 ≅ 3