Giriş Mühendislikte malzemeler farklı türden yüklere maruz kalırlar. Malzemelerin maruz kalabileceği yükler çekme, basma, bükme, kesme veya burma şeklinde sıralanabilir. Aynı zamanda bu yükler statik ya da dinamik olarak da farklılık gösterebilirler. Malzeme aynı anda bu yüklerden birine veya birkaçına karşı mukavemet göstermek zorunda kalabilir. Bu durumda hangi koşulda hangi malzemenin kullanılacağının bilinmesi gerekir. Malzemeleri […]

Plastik Sektörünün Dünyada ve Ülkemizde Gelişimi

Plastik Plastik; karbon (C), hidrojen (H), azot (N), oksijen (O) ve diğer organik ya da inorganik maddelerin oluşturduğu sentetik ya da yarı sentetik polimer maddelerdir. Plastikler oda sıcaklığında katı halde bulunurlar. Mekanik ya da kimyasal yollarla şekillendirilmeleri kolaydır. Plastiğin gelişimi doğada bulunan plastik benzeri özellikler gösteren doğal malzemelerin (sakız, şellak vb.) kullanımıyla başlamıştır. Bunu kimyasal […]

Ambalaj Filmlerinin Kalite Kontrol Testleri

Ambalaj Nedir? Ambalaj içerdiği ürünü en temiz, güvenilir ve sağlıklı koşullarda koruyan ve hedefe ulaşmasını sağlayarak depolanmasını ve taşınmasını kolaylaştıran bir malzemedir. Ambalajlar satış ambalajı, grup ambalajı, nakliye ambalajı ve tüketici ambalajı olarak sınıflandırılabilir. Ambalaj Filmleri Ambalaj üretiminde kullanılan plastik filmler; saydam veya yarı saydam, biyolojik zehirli maddelerden etkilenmeyen, hafif maddelerdir. Ayrıca kimyasal ve atmosferik […]

Hidrostatik İç Basınç Testi Nedir?

Hidrostatik, durgun haldeki sıvıların davranışlarını inceleyen bilim dalıdır. Bu sıvılarda oluşan ivmelenmelerden doğan basınç, hidrostatik basınç olarak adlandırılır. Polipropilen (PP), Polietilen (PE), Polivinyl cloride (PVC) gibi plastik veya termoplastik borularda hidrostatik iç basıncın sebep olduğu deformasyonun sabit sıcaklık ve basınç altında ölçülerek malzeme dayanımı ve ömrünün belirlenmesi testidir. Sıcaklık, basınç vb. gibi değerler ve diğer […]

OIT Termal Analiz Testi Nedir?

Termal Analiz Nedir? Termal analiz, bir maddeden alınan numunenin sıcaklığının kontrollü bir şekilde değiştirilmesi sonucunda numunenin erime noktası, dehidrasyon noktası, izomer geçiş noktası, ağırlık, iletkenlik gibi fiziksel özelliklerinde gerçekleşen değişimlerin sıcaklığın ve zamanın fonksiyonu olarak ölçülmesidir. Termal analiz teknikleri, maddelerin yapı analizi, saflık kontrolü, termal sabitlerin kontrolü, kalite kontrol, süreç geliştirme gibi çeşitli uygulama alanlarına […]

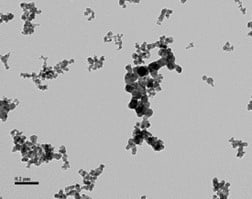

Karbon Siyahı Dağılımı Nedir?

Karbon Siyahı Nedir? Karbon siyahı, yağ veya gaz gibi bir hidrokarbon yakıtın, sınırlı miktarda yanma havası ile 1320 ila 1540 ° C arasındaki sıcaklıklarda reaksiyona sokulmasıyla oluşan bir pigmenttir. Geniş yüzey alanına sahip ve esas olarak karbondan oluşan çok kabarık ince bir tozdur. Karbon siyahı, içerik olarak % 95 karbon elementine sahip olmakla beraber, az […]