Was ist die Bestimmung von Ruß?

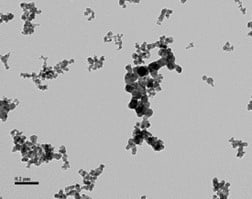

Carbon Black Pigment entsteht durch die chemische Reaktion eines Kohlenwasserstoffbrennstoffs mit einer begrenzten Menge Luft bei einer Temperatur zwischen 1320 und 1540 °C. Carbon Black hat eine große Oberfläche und ist in Pulverform erhältlich. Dieses Pigment wird den Produkten zugesetzt, um die Widerstandsfähigkeit der Produkte gegen physikalische Einflüsse zu erhöhen. Es wird insbesondere zur Verstärkung schwarzer Gummimaterialien verwendet.

Warum auf Ruß testen? Warum werden seine Menge und seine Verteilung getrennt analysiert?

Sie wird durchgeführt, um zu prüfen, ob das zu produzierende Teil den Normen entspricht.

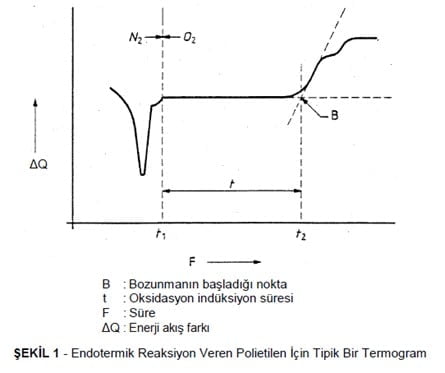

In der ersten Stufe wird eine “Pyrolyse” und in der zweiten Stufe eine “Kalzinierung” durchgeführt, um den prozentualen Anteil des Kohlenstoffs in den Kunststoffrohstoffen zu bestimmen. Der “Carbon Black Percentage” der Probe wird aus den Differenzen der Massenmessungen vor und nach jeder Stufe berechnet.

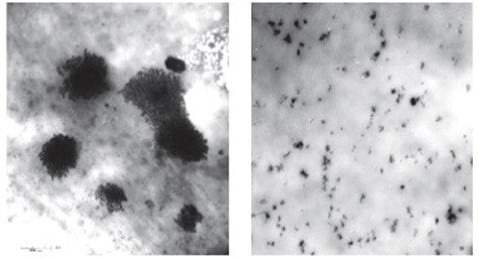

Rußverteilung und Partikelgröße bestimmen die Viskosität, Verschleißfestigkeit und Härte der Probe. Mit zunehmender Partikelgröße nimmt die Viskosität, Verschleißfestigkeit und Härte der Probe ab.

Um den prozentualen Anteil des Kohlenstoffs in den Kunststoffrohstoffen zu bestimmen, wird in der ersten Stufe eine “Pyrolyse” und in der zweiten Stufe eine “Kalzinierung” durchgeführt. Der “Carbon Black Percentage” der Probe wird aus den Differenzen der Massenmessungen vor und nach jeder Stufe berechnet.

- Pyrolyse: Es ist die Bezeichnung für den Prozess der Verflüchtigung von Kunststoffen in einer Inertgasumgebung.

- Inertes Gas: Dies ist die Bezeichnung für Stickstoffgas mit einer Reinheit von 99,9 % (am häufigsten verwendet), das in diesem Verfahren eingesetzt wird.

- Kalzinierung: Es ist die Bezeichnung für die Reaktion von Sauerstoff und Kohlenstoff in der Luft mit der Temperatur und der Entfernung von Kohlenstoff.

Normen

Um ein korrektes Ergebnis zu erhalten, sollten die folgenden Bedingungen eingehalten werden, ohne sie zu ignorieren.

- Das Gerät muss schonend behandelt und sauber gehalten werden.

- Die Stickstoff- und Luftzufuhr sollte vor Beginn der Tests angeschlossen und überprüft werden.

- Damit der Test genaue Ergebnisse liefert, muss die zu testende Probe vor dem Test 24 Stunden lang im Exsikkator aufbewahrt werden.

- Für die Temperatur, die für Stufe 1 der Prüfung einzugeben ist, sollte ein Temperaturwert von 550 °C (+-25 °C) gemäß der Norm ISO 6964 eingegeben werden, und diese Stufe sollte 40 Minuten dauern.

- Die Reinheit des verwendeten Stickstoffgases muss 99,99 % betragen.

- Der Stickstoffdurchsatz sollte 20 Liter/Stunde betragen.

- Für die zweite Stufe muss ein Temperaturwert von 900 °C (+-50 °C) eingegeben werden und diese Stufe muss 10 Minuten dauern.

Wenn der Test in einem Raum durchgeführt wird, sollte der Schlauch, der vom Gasauslassstutzen am Ofenglas kommt, in die Reinigungsgläser am Gerät eingeführt werden. Reines Wasser und Kieselgel sollten in diesem Behandlungsteil vor schädlichen Gasen geschützt werden, die während der Pyrolysephase entstehen können.

In welchen Bereichen wird das Rußprüfgerät eingesetzt?

- Kunststoff-Rohstoffindustrie,

- Sektor Produktion und Verarbeitung von Kunststoffrohren,

- Recycling-Einrichtungen,

- Ein Gerät zur Bestimmung von Ruß wird in der Gummiproduktherstellung benötigt.

Auf welche Proben wird der Carbon Black Test angewendet?

- Rohre und Formstücke aus PE, PP, PVC, PB usw,

- Schwarzer Kunststoff,

- Der “Carbon Black Determination Test” sollte auf alle Proben angewendet werden, denen Ruß zugesetzt wurde.

Wie führt man einen Rußtest durch?

- Die Probe und der zu verwendende Tiegel werden im Exsikkator aufbewahrt.

- Die für die einzelnen Testphasen erforderlichen Temperaturen werden im Einstellungsbereich des Geräts eingegeben.

- Der Schmelztiegel wird auf einer Präzisionswaage gewogen.

- Die Probe wird in den Schmelztiegel gegeben und gewogen.

- Der Tiegel wird vorsichtig mit einem Boot in den Ofen gestellt, um zu vermeiden, dass die im Ofen verbleibenden Partikel ihn beeinträchtigen.

- Die Stopfen, durch die das Stickstoffgas strömt, sind an der Ofenscheibe befestigt.

- Starten Sie die erste Heizphase.

- Nach Abschluss der ersten Phase und dem Abkühlen des Ofens wird der Tiegel in den Exsikkator gestellt und abgekühlt.

- Die erste Stufe wird gewogen und in das Gerät eingegeben.

- Der gewogene Tiegel wird wieder in den Ofen gestellt, und die zweite Stufe wird ohne Verstopfung gestartet.

- Nach Abschluss der zweiten Stufe wird der Tiegel in den Exsikkator gestellt und abgekühlt.

- Die letzte Wägung wird durchgeführt und in das Gerät eingegeben.

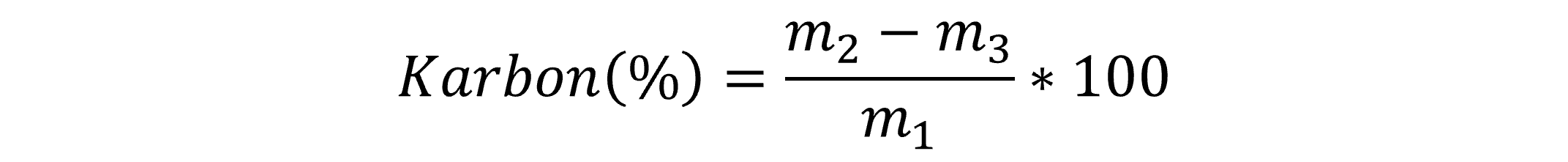

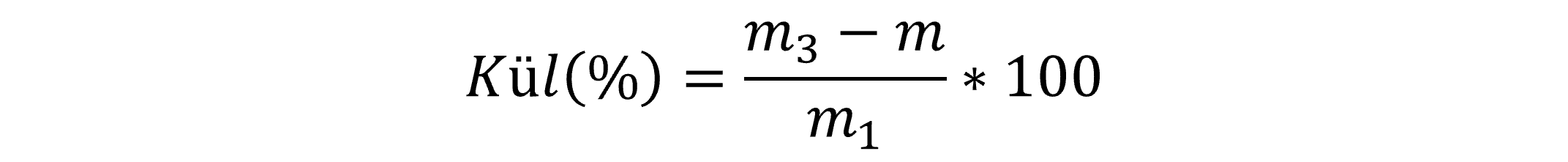

Formeln für Ruß- und Aschemengen

Die Menge an Ruß und Asche wird nach den folgenden Formeln berechnet:

- m1 = Masse des Prüfkörpers (g)

- m2 = Gesamtmasse (g) des Prüfkörpers und des Bootes nach der Pyrolyse bei 550 °C

- m3 = Masse des Probenschiffchens nach der Kalzinierung bei 900 °C (mit Ascherückstand) (g)

- m = Masse des Objektträgers (g)

- m1 = Masse des Prüfkörpers (g)

- m3 = Masse des Probenschiffchens nach der Kalzinierung bei 900 °C (mit Ascherückstand) (g)

Wie werden die Testergebnisse ausgewertet?

Der gemessene Ruß- und Aschegehalt wird auf Übereinstimmung mit den Werten in den Normen für das geprüfte Material überprüft.